Berätta om ett exempel på ytbehandling de senaste dagarna.

Vi har fått förtroendet att designa och tillverka en ny designad ankarmagnet. Magneten används i hamn för att fixera båtar och utrustning.

Anpassningen anger produktens storlek och krav på dragkraft.

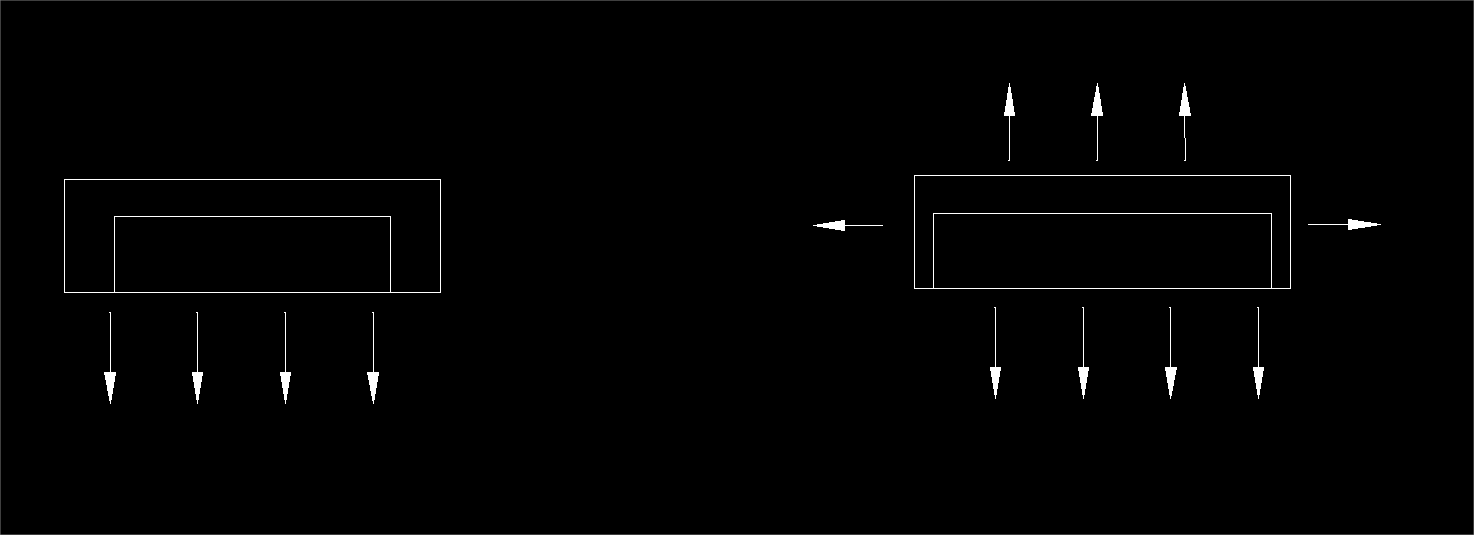

Först bestämmer vi storleken på ankarets magnet. En av nyckelfaktorerna för dragkraften är att du behöver ha tillräckligt tjockt skal, annars kommer den magnetiska kraften att separera från de andra sidorna av skalet istället för att lägga all kraft på den sida vi vill ha. Som bilden nedan visar har dessa två magnetiska behållare samma utvändiga storlek, men den högra har den större magneten. Kommer den högra att ha bättre magnetisk kraft? Inte definitivt. Eftersom en del av kraften går genom de andra sidorna som desperat sin kraft. Medan den vänstra har bra isolering, är all magnetisk kraft fokuserad på en sida vilket gör att dragkraften är som högst.

Låt oss återgå till ankarmagneten. Vi tillverkade en modul som placerade magnetskivan i botten och testade dess kraft. Det visar sig att den kan ge mer än 1000 kg kraft.

Kunden är också mycket glad att vi tillverkade provet snabbt och inte slösade för mycket magnetisk kraft, samtidigt som de vill öka dess livslängd. De vill att resultatet av saltspraytestet ska vara mer än 300 timmar.

Magnetens nuvarande ytbehandling är belagd med Ni, elektroplätering av grad 5. Trots det är det bästa resultatet att den kan behålla rostfri yta i cirka 150 timmar.

Ett sätt att göra detta är att täcka Ni-beklädnaden med gummi. Gummi är ett bra isoleringsmaterial som kan minska transporten av vatten och joniserade atomer, och är också bra på nötningsbeständighet.

Beklädnaden har dock tjocklek! Speciellt för gummit. Gummits tjocklek är 0,2~0,3 mm, medan den brutna kraften faller till mindre än 700 kg.

Den tjockleken gör att prestandan skiljer sig mycket. Om vi vill att den ska bibehålla samma dragkraft måste vi lägga till storleken på magneten och skalet. Det skulle öka kostnaderna avsevärt. Tänk på livscykeln och den totala kostnaden. Det är uppenbarligen inte det bästa valet.

Ett annat sätt är att lägga till en anod för att ansluta till magneten, vi kan skydda den med en offeranod. Det krävs dock att man borrar ett hål i skalet för utrymmet för anodpinnen, vilket kräver en ny form. Så det är ett potentiellt alternativ.

Även skalet har rostproblem. Vi bestämde oss för att spraya skalet. Men sprayfärgen, liksom gummibeläggningen, har också tjocklek. Enligt testet minskar färgen ankarets dragkraft med 15 %.

Så vi bestämde oss slutligen för att belägga med Cr, vilket kunde skydda skalet och även hålla magneten på ett minimalt avstånd från skalet för att säkerställa att den magnetiska effekten inte skulle minskas för mycket.

Så det är balansen mellan korrosionsbeständigheten vid elektroplätering och den magnetiska dragkraften, vi måste hitta det bästa sättet för produkten med tanke på dess livslängd och kostnad.

Publiceringstid: 24 augusti 2024